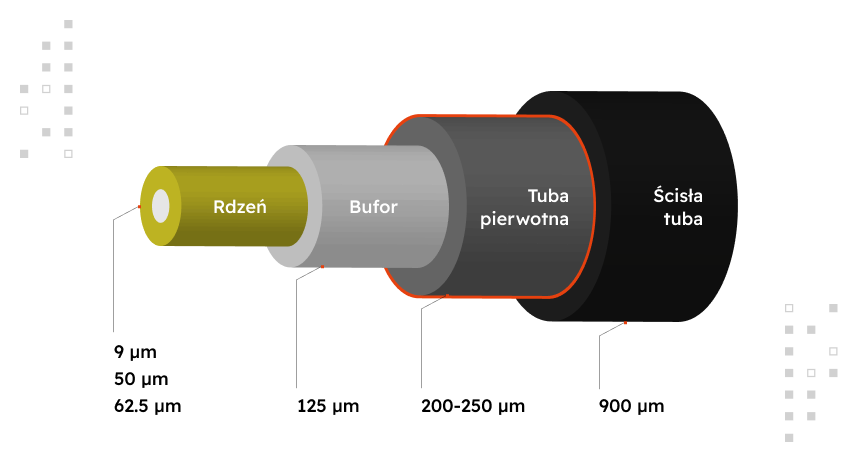

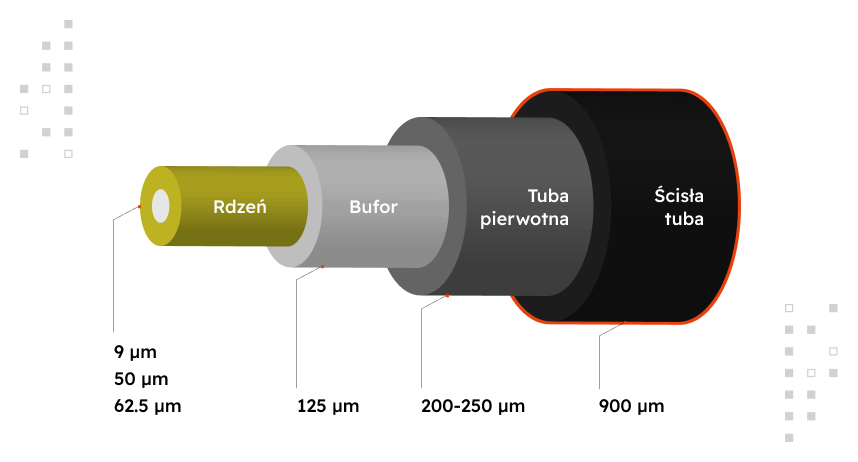

Bufor to cienka warstwa nanoszona na rdzeń, która pełni kluczową rolę w procesie transmisji światła. Stanowi on granicę optyczną, która odpowiada za zatrzymanie i prowadzenie fal świetlnych wzdłuż całej długości włókna. Charakteryzuje się niższym współczynnikiem załamania światła w porównaniu do rdzenia, co jest absolutnie niezbędne dla prawidłowego funkcjonowania światłowodu.

Podczas procesu produkcyjnego bufor i rdzeń są wytwarzane jednocześnie z materiałów krzemionkowych, tworząc trwale połączoną strukturę. Kluczowym aspektem technologicznym jest precyzyjne dozowanie domieszek do rdzenia i buforu, aby utrzymać różnicę współczynników załamania światła na poziomie około 1%. Przykładowo, przy długości fali 1300 nanometrów, typowy rdzeń może mieć współczynnik załamania światła wynoszący 1,49, podczas gdy bufor – 1,47. Warto podkreślić, że te wartości ulegają zmianom w zależności od długości fali.

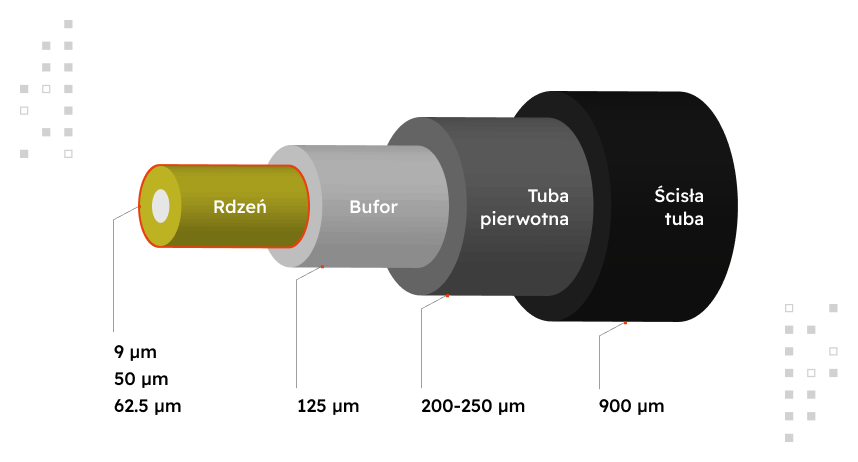

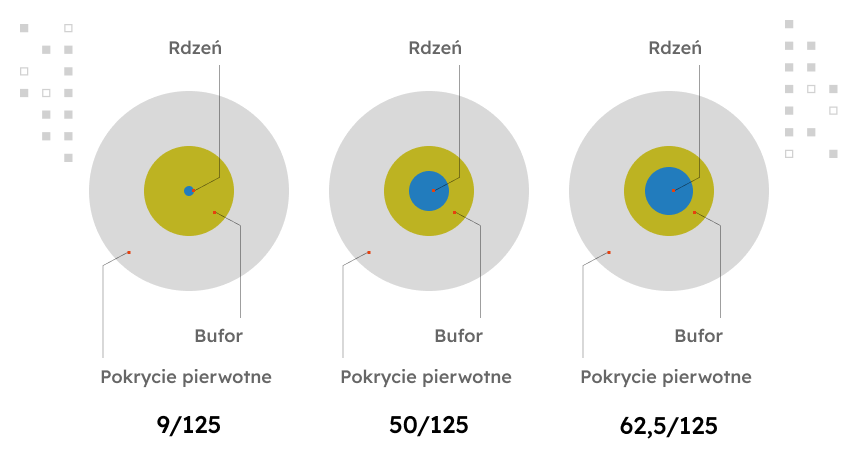

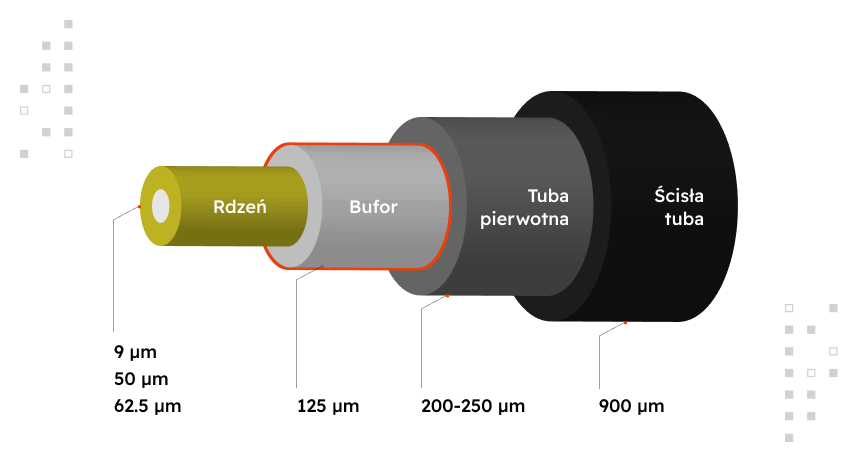

Standardowe średnice bufora wynoszą najczęściej 125 mikrometrów lub 140 mikrometrów. W przypadku bufora o średnicy 125 mikrometrów rdzeń ma zazwyczaj rozmiar od 9 do 50 mikrometrów, natomiast dla płaszcza 140-mikrometrowego typowa średnica rdzenia to 62,5 mikrometra.

Warstwa ochronna (Coating) → tuba pierwotna

Tuba pierwotna stanowi kluczowy element zabezpieczający światłowód przed uszkodzeniami mechanicznymi. Pełni rolę swoistego amortyzatora, chroniącego bufor przed wstrząsami, zadrapaniami, nacięciami oraz wilgocią. Bez odpowiedniej osłony włókno światłowodowe staje się niezwykle podatne na uszkodzenia – nawet drobne zagięcie może spowodować mikroskopijne pęknięcie bufora, prowadzące do całkowitego zniszczenia włókna.

Każde włókno szklane bezwzględnie wymaga warstwy ochronnej, która jest integralnym elementem konstrukcyjnym. Co istotne, sama powłoka nie wpływa na zdolność transmisji światła. Najczęściej stosowane średnice tuby wynoszą 250 lub 900 mikrometrów. Przeważnie jest ona bezbarwna, choć w niektórych zastosowaniach może być barwiona dla łatwej identyfikacji.

Najczęściej stosowanym materiałem jest akrylan, nakładany zazwyczaj w dwóch warstwach. Warstwa pierwotna nakładana jest bezpośrednio na płaszcz metodą powlekania. Charakteryzuje się znaczną elastycznością, działając jak miękka poduszka chroniąca włókno podczas zginania. Pierwsza warstwa jest stosunkowo miękka, podczas gdy warstwa wtórna zapewnia twardszą, bardziej wytrzymałą ochronę zewnętrzną.

Wybór konkretnego rodzaju warstwy ochronnej jest ściśle powiązany z wymaganiami środowiskowymi oraz specyfiką planowanego zastosowania włókna światłowodowego. Dzięki tym zaawansowanym rozwiązaniom technologicznym możliwe jest zapewnienie długotrwałej ochrony i niezawodności kabli światłowodowych w różnych warunkach eksploatacyjnych.

Tuba wtórna – Ścisła tuba

Kolejnym kluczowym elementem kabla światłowodowego jest ścisła tuba, stanowiąca dodatkową warstwę ochronną grupującą włókna światłowodowe. Jest to element szczególnie istotny w kablach wielowłóknowych, zapewniający kompleksowe zabezpieczenie przed czynnikami zewnętrznymi. Ścisła tuba charakteryzuje się wysoką odpornością mechaniczną i pełni funkcję swoistego pancerza chroniącego delikatne włókna światłowodowe. Jej grubość wynosi najczęściej 900 mikrometrów i wykonywana jest z materiałów o podwyższonej wytrzymałości, takich jak specjalne tworzywa termoplastyczne lub poliuretan.

W procesie produkcyjnym ścisła tuba ściśle otacza wiązkę włókien, tworząc jednorodną strukturę, która skutecznie minimalizuje ryzyko uszkodzeń podczas instalacji i eksploatacji. Dzięki zastosowaniu zaawansowanych technologii produkcyjnych możliwe jest uzyskanie warstwy ochronnej, która nie tylko zabezpiecza przed czynnikami mechanicznymi, ale również kompensuje naprężenia termiczne i dynamiczne. Warto podkreślić, że wybór konkretnego rodzaju ścisłej tuby jest ściśle powiązany z docelowym środowiskiem pracy kabla światłowodowego – czy będzie to infrastruktura naziemna, podziemna, czy też morska.

Elementy wzmacniające w kablach światłowodowych

Kluczowym elementem wzmacniającym kable światłowodowe są włókna aramidowe, znane powszechnie pod nazwą kevlaru. Pełnią one niezwykle istotną rolę w zapewnieniu wytrzymałości mechanicznej całej strukturze kabla. Ich podstawowym zadaniem jest przeciwdziałanie rozciąganiu, łamaniu, zgniataniu, zginaniu oraz skręcaniu kabla.

Włókna aramidowe charakteryzują się wyjątkowymi właściwościami: są ognioodporne oraz samogasnące, co dodatkowo podnosi ich wartość użytkową. W konstrukcji kabli światłowodowych najczęściej są one łączone z innymi materiałami, takimi jak powłoki ochronne chroniące przed wilgocią i czynnikami środowiskowymi. Często towarzyszy im zewnętrzna warstwa ochronna wykonana ze stali lub aluminium, która zapewnia dodatkowe zabezpieczenie przed uszkodzeniami mechanicznymi.

Zastosowanie włókien aramidowych wykracza daleko poza sektor telekomunikacyjny. Wykorzystuje się je między innymi w odzieży antyprzecięciowej, kamizelkach kuloodpornych, linach i kablach przemysłowych, a także jako wzmocnienie materiałów kompozytowych w przemyśle lotniczym i motoryzacyjnym.

W kontekście kabli światłowodowych kevlar odgrywa kluczową rolę, chroniąc delikatne włókna optyczne przed uszkodzeniami wywołanymi naprężeniami mechanicznymi. Jego wyjątkowe właściwości – zarówno mechaniczne, jak i termiczne – decydują o niezawodności i bezpieczeństwie pracy całego systemu transmisyjnego.

Powłoka zewnętrzna kabli światłowodowych -jacket

Świat kabli światłowodowych to złożony ekosystem materiałów chroniących delikatne włókna przed uszkodzeniami i wpływem środowiska. Powłoki LSZH, PE oraz PP stanowią kluczowe rozwiązania w dziedzinie transmisji danych i telekomunikacji.

Powłoka LSZH, znana jako Low Smoke Zero Halogen, została opracowana z myślą o maksymalnym bezpieczeństwie przeciwpożarowym. Jej wyjątkowa struktura pozwala na minimalizację emisji dymu oraz całkowite wyeliminowanie toksycznych gazów halogenowych podczas spalania. Znajduje szczególne zastosowanie w newralgicznych przestrzeniach publicznych, gdzie ryzyko pożaru i zadymienia stanowi poważne zagrożenie. Tunele, stacje metra, centra komunikacyjne oraz infrastruktura krytyczna to miejsca, gdzie powłoka LSZH sprawdza się najlepiej, zapewniając najwyższy poziom bezpieczeństwa.

Polietylenowa powłoka PE reprezentuje najpopularniejsze rozwiązanie w branży kabli światłowodowych. Jej główną zaletą jest niezwykła wytrzymałość na warunki atmosferyczne połączona z doskonałą wodoodpornością. Elastyczność i stosunkowo niski koszt produkcji czynią ją idealnym wyborem dla instalacji napowietrznych oraz infrastruktury telekomunikacyjnej narażonej na zmienne warunki środowiskowe. Sieci telekomunikacyjne, zwłaszcza te realizowane w przestrzeni otwartej, najczęściej korzystają z zalet powłoki PE.

Powłoka PP z polipropylenu stanowi alternatywę o wyjątkowych właściwościach mechanicznych. Jej lekkość w połączeniu z wysoką odpornością chemiczną i odpornością na ścieranie czyni ją doskonałym rozwiązaniem dla wewnętrznych instalacji telekomunikacyjnych oraz systemów przemysłowych. Szczególnie ceniona jest w miejscach, gdzie kabel musi być jednocześnie lekki, trwały i odporny na różnorodne czynniki eksploatacyjne.

Wybór odpowiedniej powłoki kabla światłowodowego to złożona decyzja, uzależniona od specyfiki środowiska, warunków pracy oraz szczegółowych wymagań bezpieczeństwa i funkcjonalności. Każdy z opisanych typów powłok – LSZH, PE i PP – oferuje unikalne właściwości, które czynią go idealnym rozwiązaniem w określonych zastosowaniach, stanowiąc kluczowy element infrastruktury telekomunikacyjnej współczesnego świata.

Uwarunkowania środowiskowe i regulacyjne doboru powłok

Wybór odpowiedniego rodzaju powłoki kabla światłowodowego jest determinowany złożonym zestawem czynników obejmujących specyfikę środowiska, lokalne przepisy budowlane oraz szczegółowe wymagania regulacyjne. Każde środowisko instalacyjne – czy to przemysłowe, biurowe, mieszkaniowe czy infrastrukturalne – stawia przed powłoką inne wymagania techniczne i bezpieczeństwa.

Przepisy budowlane często precyzyjnie określają parametry techniczne oraz standardy bezpieczeństwa dla kabli stosowanych w różnych przestrzeniach. Mogą one narzucać konkretne wymogi dotyczące palności, emisji dymu, odporności na czynniki atmosferyczne czy też kompatybilności elektromagnetycznej. Dlatego też przed ostatecznym wyborem powłoki konieczne jest dokładne zapoznanie się z obowiązującymi przepisami regionalnymi.

Każdy rodzaj powłoki posiada unikatowy zestaw właściwości, które czynią go odpowiednim do ściśle określonych zastosowań. Decyzja o wyborze powinna być poprzedzona szczegółową analizą warunków środowiskowych, potencjalnych zagrożeń oraz wymogów bezpieczeństwa specyficznych dla danej instalacji.

Standardy branżowe i dobre praktyki

W świecie technologii światłowodowych kluczową rolę odgrywają ściśle określone standardy branżowe, które zapewniają najwyższą jakość i niezawodność transmisji danych. W Stanach Zjednoczonych wiodącym źródłem wytycznych są standardy TIA (Telecommunications Industry Association), podczas gdy w Europie kluczową rolę pełnią normy ISO (International Organization for Standardization).

Głównym celem tych standardów jest ustanowienie jednolitych wytycznych dotyczących parametrów technicznych kabli światłowodowych. Obejmują one między innymi:

- Kontrolę poziomu strat sygnału

- Zapewnienie spójności parametrów transmisyjnych

- Utrzymanie wysokiej niezawodności sieci komunikacyjnych

Standardy branżowe odgrywają fundamentalną rolę w procesie produkcyjnym, minimalizując ryzyko awarii jeszcze przed instalacją kabla. Dzięki nim producenci, instalatorzy oraz użytkownicy końcowi mogą mieć pewność, że stosowane rozwiązania spełniają najwyższe kryteria jakościowe i bezpieczeństwa.

Trendy w technologii światłowodowej

Współczesne rozwiązania w dziedzinie światłowodów charakteryzują się dynamicznym rozwojem, ukierunkowanym na:

- Zmniejszanie gabarytów kabli

- Zwiększanie wytrzymałości mechanicznej

- Podnoszenie niezawodności transmisji

Najnowsze innowacje obejmują między innymi:

- Włókna odporne na zginanie, minimalizujące straty sygnału podczas odkształceń

- Zaawansowane materiały o podwyższonej elastyczności

- Rozwiązania umożliwiające przesyłanie danych z większą przepustowością

Wnioski końcowe

Kabel światłowodowy to złożony układ wzajemnie powiązanych komponentów, które współdziałają, aby zapewnić efektywną i niezawodną transmisję danych.

Znaczenie tych komponentów w nowoczesnych systemach komunikacyjnych jest nie do przecenienia. Ich precyzyjna konstrukcja i wzajemne oddziaływanie decydują o wydajności, zasięgu oraz niezawodności transmisji danych na skalach globalnych.

Postęp technologiczny w dziedzinie światłowodów nieustannie dostarcza nowych, innowacyjnych rozwiązań, które każdego dnia rewolucjonizują możliwości komunikacyjne naszego świata.